Въведение в производствения процес

Този производствен процес използва механизирана усукана клетка за хранене.Няма изисквания към суровините на утайките (без примеси≥5CM).Той е прост и удобен, спестява труд и време, намалява разходите и подобрява ефективността.

1. Хранене: (задава се напълно затворен силоз)

След като материалите се подават в силоза от елеватора, стартирайте захранващия клапан и захранващия шнек и равномерно влезте в шнека или хидравличното захранващо устройство според зададения стандарт и използвайте захранващото устройство, за да подадете материалите в крекинг котла.

2. Пиролиза

Напукване, зададена температура 350℃- 470℃.Скоростта на въртене на крекинг котла е 150 секунди на кръг.След завършване на крекинг на маслената утайка, остатъкът навлиза в екстрактора за шлака, който изпраща остатъка в охладения с вода контейнер за шлака.Остатъкът автоматично се поставя в торба от тон от висока температура до нормална температура и се опакова за временно съхранение.

3. Отопление, контрол на налягането

За отопление се използва по-щадящ околната среда горивен газ.Високотемпературният крекинг е оборудван с четири 30w горивни двигателя и четири пистолета за газово пръскане, всички от които са интелигентно контролирани, за да осигурят нормалната температура, необходима за производството на крекинг.

Проектното производствено налягане на оборудването е нормално, нормалното производствено налягане е 0,01MPa - -0,02MPa, а максималното зададено налягане е 0,03MPa.По време на производствения процес сензорът за контрол на налягането осигурява сигнал за отчитане на налягането.Системата за контрол на налягането отваря или затваря контролния клапан за освобождаване на налягането според зададеното налягане и изпраща напомняне за аларма, за да гарантира безопасното производство на оборудването.

3.4 Производствен процес

Преди производство проверете дали електрическото задвижващо устройство е нормално, включително (верига, редуктор, вентилатор, вентилатор с индуцирана тяга, циркулационна водна помпа), дали захранващата лебедка и изпускателната лебедка работят нормално и дали интелигентният разпределителен шкаф за захранване има някаква повреда (свържете се с персонала по поддръжката преди повреда и не го стартирайте директно)

Етап на хранене

Производствен етап: преди производството проверете дали горивният двигател, въздушната помпа, въздушният компресор и вентилаторът са нормални, проверете дали водното уплътнение не е достатъчно вода, дръжте изпускателния клапан за въздух на лебедката отворен, дръжте изпускателния клапан за шлаката затворен и дръжте вентилационния клапан на парния барабан отворен и след това накарайте пещта да се върти напред за около 100 секунди/кръг през работата на интелигентния шкаф за разпределение на енергия.Когато горивният двигател се отвори, за да се повиши температурата с 50℃, затворете обезвъздушителния клапан на газоразпределителя, Бавно повишете температурата до 150℃- 240℃и започва да се генерира некондензиращ газ.Той се изпраща в пещта за изгаряне през системата за възстановяване на горивния газ.В зависимост от количеството некондензиращ газ, изключете броя на горивните двигатели на свой ред, за да поддържате състояние на бавен огън.(Ако количеството некондензиращ газ е голямо, то ще бъде изпратено към друга група оборудване за изгаряне чрез ръчни клапани. Ако друго оборудване не се нуждае от него, излишният некондензиращ газ може да бъде изпратен към вторичната горивна камера) и след това бавно се покачете до 380-450℃.Уверете се, че пукнатините са чисти.Намаляване на некондензиращия газ,

Система за продухване с азот;Използва се главно за продухване на котела за обработка, газовия приемник, кондензатора, сепаратора на маслени газове и водоохлаждания резервоар за шлака, за да се замени некондензиращият газ с азот.Осигурете безопасността на производството на оборудване.

Система за шлаковане;Преди изхвърляне на шлаката, вентилът за изпускане на въздух на клетката на лебедката трябва да бъде затворен през интелигентния електрически шкаф, системата за охлаждане на пепелта трябва да бъде отворена за предаване и циркулационната водна помпа трябва да бъде отворена.Когато клапанът за тежко масло се отвори, първо трябва да се източи малко количество тежко масло, за да се избегне залепването му по клетката за изпускане на шлаката.Затворете клапана за тежко масло, след като маслото бъде източено.Корпусът на пещта се обръща и започва изхвърляне на шлаката за 1-1,5 часа.

Материал на крекинг котла: 316L неръждаема стомана Q245RQ345R национален стандарт стоманена плоча за бойлер

Размер на пиролизния чайник:φ 2800MM*7700MM

Обем и топлообменна площ на крекинг котла: 47m3 и 80m2

Кондензационен режим и топлообменна площ: водно охлаждане 90м2

Основна структурна форма: хоризонтална ротация

Налягане в системата: нормално налягане

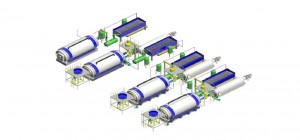

Зона на оборудването: 50 м дължина, 10 м ширина и 6 м височина

Тегло на оборудването: 50-60т

Взривобезопасен процес: всички електрически уреди са оборудвани с YB национален стандарт взривобезопасни електрически уреди

Разход на гориво: 600 m природен газ се консумира на ден за непрекъснат тип³/ D изисква 500L/D мазут

Силова и разпределителна система: оборудването е оборудвано с обща мощност 46,4 киловата.

Оборудван е един интелигентен настолен контролен шкаф (контрол на мощността, температура, цифрова аларма на дисплея за налягане, работа на интелигентния клапан със сензорен екран и други функции).

Средното почасово разпределение на мощността е 30kw, а дневното разпределение на мощността е около 500-600 киловатчаса.

Време на публикуване: 9 януари 2023 г